Tecnología de medición de presión y de nivel para bioprocesos

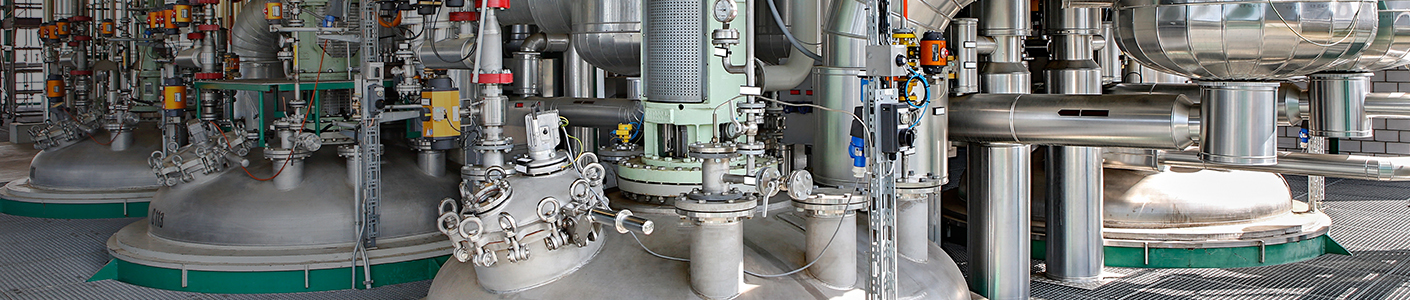

Nos encontramos ante un momento emocionante para la biotecnología. Además del momento de expansión en el que se encuentra, actualmente muchos procesos químicos y farmacéuticos se están convirtiendo en procesos biotecnológicos. Y en medio de todos estos cambios se encuentra la empresa TECNIC Bioprocess Equipment Manufacturing, con sede en Girona y a 80 kilómetros de la ciudad de Barcelona, que acompaña a sus clientes en todas las fases de la implementación de un bioproceso. En lo que respecta a la tecnología de medición de nivel y de presión, confía en los instrumentos de medición de VEGA.

La empresa, fundada hace diez años, está experimentando un rápido crecimiento. Con una superficie de producción de 5000 m², TECNIC es especialista en equipos para aplicaciones biotecnológicas y farmacéuticas para laboratorios, plantas piloto y de producción. Sus tareas abarcan todo el proceso de fabricación, desde la fase de diseño en 3D y construcción hasta la programación de equipos e instrumentación y la puesta en marcha. TECNIC dispone de laboratorios BSL2 para cultivo celular y microbiano, que utiliza para dar soporte a los clientes. «Acompañamos a nuestros clientes en cuanto a definición de equipos para upstream o downstream, o bien durante la fase de escalado. Actuamos como enlace entre los departamentos de I+D y de producción ofreciendo soluciones escalables que permitan acelerar el proceso de industrialización», explica Manel Estany, jefe de operaciones de TECNIC.

En sus primeros años, la atención se centró exclusivamente en las aplicaciones farmacéuticas, pero en 2018 se añadió un nuevo departamento de biotecnología. Ahora, la empresa abarca todos los procesos habituales como upstream (es decir, biorreactores o depósitos de preparación de medio) y de downstream (equipos para filtración de tangencial). TECNIC dispone de una amplia gama equipos para aplicaciones de laboratorio (eLAB), planta piloto (ePILOT) o producción (ePROD).

Los biorreactores son equipos que reproducen unas condiciones óptimas para el crecimiento de cultivos celulares o microbianos regulando la temperatura, el pH y la presión parcial de oxígeno (pO2), así como la concentración de gases disueltos y opcionalmente la densidad óptica (TCD), densidad celular (VCD) o el CO2 disuelto. El control del oxígeno disuelto en el medio de cultivo se realiza, por ejemplo, mediante una regulación en cascada que actúa sobre variables como la agitación, la aireación o la aireación enriquecida con oxígeno. Para garantizar la esterilidad en el reactor biológico, se han desarrollado válvulas de adición estériles y un sistema de muestreo completamente aséptico que están conectados al sistema SIP (Sterilization in Place).

Condiciones turbulentas y de medios viscosos

Disponer de unos valores de medición fiables es un factor decisivo para los procesos sofisticados. Con respecto a la tecnología de medición de presión y de nivel, la empresa confía en los sensores de VEGA desde que comenzaron a trabajar en plantas de bioprocesos hace varios años. «En la mayoría de las aplicaciones, las temperaturas oscilan de los -10 °C a los +140 °C de los procesos de esterilización. Hay que lidiar constantemente con medios viscosos y condiciones de turbulencia, pero el vapor y los procesos de limpieza mediante bolas CIP también afectan a los sensores», afirma Manel Estany, al explicar las condiciones de trabajo de los biorreactores que se fabrican en TECNIC.

Amplia gama de sensores

En sus equipos hay instalada una amplia variedad de sensores de VEGA, que, a su vez, envían sus señales analógicas y digitales al software eSCADA desarrollado internamente. El software, que dispone de arquitectura industrial para todos los equipos incluso de laboratorio, administra los parámetros de control así como la ejecución de recetas conforme a la normativa CFR21 Part11 (FDA) y a la guía GAMP5. «Nosotros mismos nos encargamos de la calibración y puesta en marcha de todos los sensores. Además, siempre podemos contar con la asistencia técnica de VEGA», comenta Manel Estany.

El VEGABAR 28 es prácticamente el sensor estándar para la medición de presión. Con su ayuda, se regulan los procesos de esterilización en los biorreactores. El sensor es fundamental para garantizar una presión de 1.3 bares. El VEGABAR 28 es un sensor de presión universal con celda de medición cerámica para medir gases, vapores y líquidos hasta 130 °C. El corazón del sensor de presión es la celda de medición de presión, que convierte la presión aplicada en una señal eléctrica. Esta señal, que depende de la presión, se convierte en una señal de salida estandarizada por la electrónica integrada. El elemento sensor es la probada celda de medición cerámica CERTEC®, que no solo ofrece una excelente estabilidad a largo plazo, sino también una elevada resistencia a la sobrecarga. La celda de medición CERTEC® también es una celda de medición seca sin relleno de aceite.

El VEGABAR 29 es a su vez el sensor estándar en los equipos de filtración tangencial (TFF), es decir, en las etapas de purificación de los procesos biotecnológicos. El sensor monitoriza la TMP (presión transmembrana), un parámetro crítico para la filtración. Este parámetro del proceso es la presión media del flujo de entrada en el lado del permeado de la membrana. El sistema de filtración tangencial (TFF) de TECNIC para las tres gamas de equipos está completamente automatizado, por lo que la TMP se puede definir de antemano y el proceso se puede controlar actuando sobre la válvula de retención.

La empresa solo utiliza la sonda capacitiva de medición de varilla VEGACAL 62 de forma ocasional, pero es muy apreciada en los sistemas CIP (Cleaning in Place) debido a su elevada resistencia química. En este punto mide el nivel continuamente. Por otro lado, el VEGAFLEX 81 (sensor radar guiado) se utiliza con mayor frecuencia en una amplia variedad de puntos en los procesos, por ejemplo, para medir el nivel en los depósitos de filtración tangencial, donde se necesita una mayor precisión en el valor de medición para un control fiable del proceso.

Los interruptores de nivel VEGAPOINT 11 y VEGAPOINT 23 monitorizan el nivel en todos los puntos donde se debe cumplir con las normas ASME-BPE, EHEDG o GMP, por ejemplo, en la zona de las bombas. Estos sensores también se llevan bien con los procesos de esterilización. Gracias a sus conexiones universales para adaptadores higiénicos, la inversión en la instalación es mínima. Los sensores también se pueden utilizar en la aplicación sin ajustarse.

El sensor radar compacto VEGAPULS 21, que también soporta procesos CIP de hasta 80 °C, se utiliza para la monitorización de volumen no crítico que no requiere ningún contacto con el producto. Si se debe registrar el nivel con la máxima precisión y sin contacto con el producto, la mejor opción es el VEGAPULS 64, que monitoriza algunos volúmenes críticos en los procesos. Este sensor radar para la medición continua del nivel en líquidos con 80 GHz también es adecuado para procesos SIP.

Por último, los interruptores de nivel vibratorios VEGASWING 51 y VEGASWING 61 se instalan a menudo, sobre todo en aplicaciones donde no se aplican las especificaciones de las normas ASME-BPE, EHEDG o GMP.

Gran valoración del servicio y la asistencia

Farmacéutica

Aplicaciones

Exportar este artículo

Descargar como PDFCompartir este artículo

Comentarios ({{comments.length}})

{{getCommentAuthor(comment, "Anónimo")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}