Le capteur de niveau radar VEGAPULS 64 fournit des mesures fiables malgré des conditions process variables

Lorsque la flexibilité devient le mot d'ordre d'une entreprise

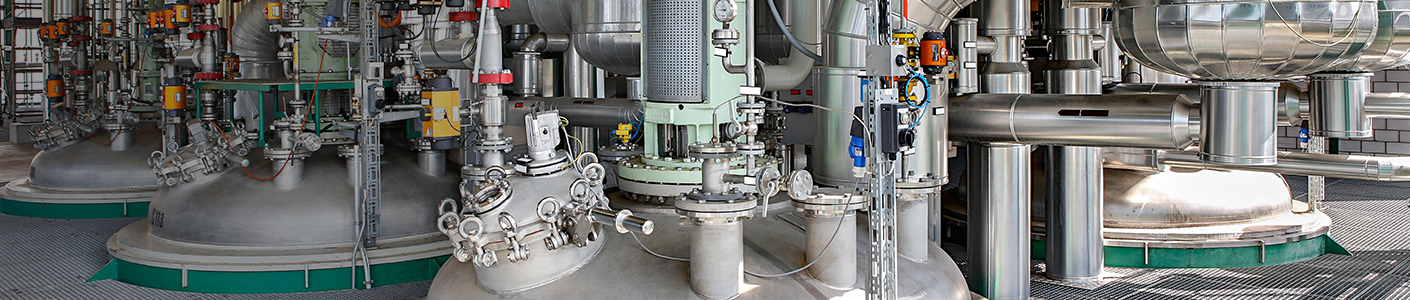

Là où l'on trouve des textiles avec des propriétés particulières, l'entreprise CHT Germany GmbH n'est pas loin. Ce fabricant de produits chimiques de spécialité fournit notamment des épaississants pour les colorants textiles afin qu'ils ne bavent pas lors de l'impression des tissus.

Pratiquement chacun des 6 000 produits de CHT est conçu sur mesure. Pour approvisionner ses clients en temps et heure, et surtout garantir une qualité constante, l'entreprise doit gérer efficacement sa production et assurer la traçabilité de chaque étape. Pour cela, une solution de pilotage de process de l'industrie manufacturière a été adaptée à l'industrie chimique , en tenant compte des exigences particulières de ce domaine.

Il fallait y intégrer un système de mesure de niveau dont les résultats influenceraient directement la puissance des moteurs des agitateurs. Cependant, la mesure de niveau n'est pas utilisée dans un but de gestion des stocks ou de dosage, ces opérations étant gérées chez CHT par un pesage négatif des matières premières. Elle est ici nécessaire pour garantir la sécurité de l'installation.

À l'époque, le VEGAPULS 64 est arrivé sur le marché au bon moment. Ce capteur radar sans contact se distingue par son excellente focalisation et sa plage dynamique élevée. Il est donc capable de mesurer malgré les dépôts, la mousse, les obstacles internes et les variations de densité du produit.

Dans l'ensemble, la coopération avec VEGA s'est déroulée dans d'excellentes conditions, même si au début, le service technique a dû procéder à de nombreuses optimisations avant d'obtenir une mesure stable. Il a fallu moins de deux semaines pour installer le capteur de niveau radar , le régler afin d'obtenir des mesures fiables et intégrer les données dans le système APROL.

Depuis, le capteur mesure le niveau avec fiabilité même lorsque les agitateurs sont en marche.

Applications

Capteurs répondant aux normes les plus strictes, adaptés à tous les produits de l'industrie chimique.

Exporter cet article

Télécharger en PDFPartager cet article

Commentaires ({{comments.length}})

{{getCommentAuthor(comment, "Anonyme")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}