Kleinste Signale sicher erkennen

Warum ist der Dynamikbereich bei einem Radargerät wichtig?

Der Dynamikbereich bei Radarsensoren gibt an, in welchen Anwendungen ein Sensor eingesetzt werden kann. Die Reflexionseigenschaften verschiedener Medien unterscheiden sich sehr stark. Mit einem großen Dynamikbereich wird sichergestellt, dass auch noch kleinste Signale gemessen werden können.

Die Theorie

Der Dynamikbereich eines Sensors gibt den Unterschied zwischen größtem und kleinstem Signal an, das gemessen werden kann. Da die Sendeleistung nicht erhöht werden darf, muss die Elektronik immer kleinere Signale erkennen und auswerten.

Die Lösung

Der VEGAPULS 69 setzt neue Maßstäbe. Dank seines großen Dynamikbereichs kann er selbst kleinste Signale messen. Bei Medien mit guten Reflexionseigenschaften – wie Kohle, Erz oder Steinen – sichert das eine noch bessere Messsicherheit und Zuverlässigkeit. Medien mit schlechten Reflexionseigenschaften, wie Kunststoffpulver oder trockene Holzspäne, werden durch die neue Technik mit einer deutlich höheren Qualität messbar.

Der Nutzen

- Breitere Einsatzmöglichkeiten für alle Medien, unabhängig von den Reflexionseigenschaften

- Universelles Messverfahren dank großem Dynamikbereich

Experten-Tipp:

Bei der Auswahl eines Sensors für Schüttgutanwendungen ist es sinnvoll, sich für einen Sensor mit möglichst großem Dynamikbereich zu entscheiden. Ein solcher Sensor gewährleistet immer höchste Zuverlässigkeit, unabhängig vom Messbereich und von der Art der Anwendung.

Anwendungen

Zementsilo

Füllstand-, Druckmessung und Grenzstanderfassung im Zementsilo

Vor der weiteren Verarbeitung wird der Zement in hohen Silos gelagert. Durch Druckluft wird der Zement über eine Förderleitung abtransportiert. Für eine wirtschaftliche Lagerhaltung sind eine Füllstandmessung und Grenzstanderfassung erforderlich. Zusätzlich wird der Druck in der Förderleitung überwacht.

Sicher

Zuverlässige Messung sichert die kontinuierliche Materialbereitstellung

Wirtschaftlich

Optimale Bevorratung ermöglicht eine kontinuierliche Produktion

Komfortabel

Wartungsfreier Betrieb

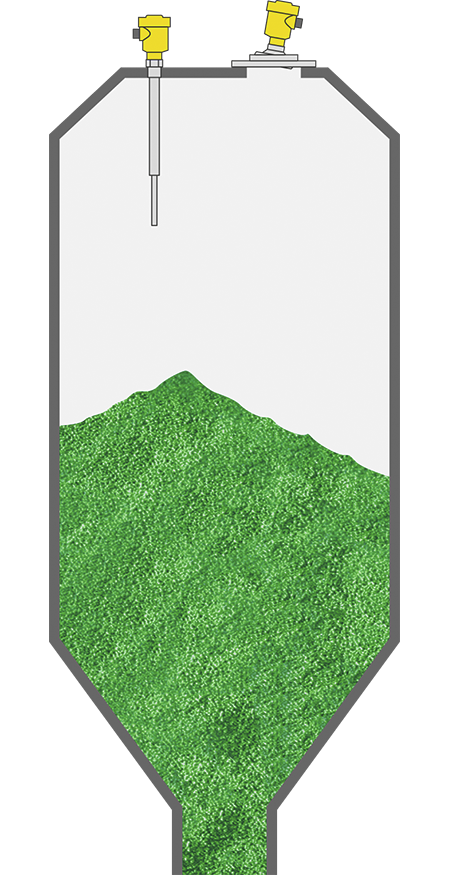

Silo für Schüttgüter

Füllstandmessung und Grenzstanderfassung in Silos

In der chemischen Industrie werden Schüttgüter unterschiedlichster Form hergestellt oder als Grundstoffe eingesetzt. Um eine zuverlässige Erfassung der Siloinhalte sicherzustellen, müssen viele Faktoren berücksichtigt werden: Verschiedene Schüttdichten, abrasive Medien, starke Staubentwicklung und die Vorschriften des Explosionsschutzes. Die Auswahl der passenden Füllstandsensoren ermöglicht eine optimale Planung der Produktion und eine zuverlässige Logistik der fertigen Produkte.

Sicher

Sichere Messung, unabhängig von Medieneigenschaften und Behältergeometrie

Wirtschaftlich

Wartungsfreier Betrieb

Komfortabel

Universell einsetzbar bei nahezu allen Schüttgütern

Getreidesilo

Füllstandmessung und Grenzstanderfassung im Getreidesilo

Die Gerste wird in den Mälzereien in bis zu 20 Meter hohen Vorratssilos gelagert, bis sie zu Malz verarbeitet wird. Mit dem Befüllen der Silos geht eine starke Staubentwicklung einher. Die Schüttkegelgeometrie verändert sich durch die Befüllung und Entnahme ständig. Die Füllstandmessung sichert den laufenden Betrieb und meldet die Füllhöhe oder mögliche Grenzstände des Getreides.

Sicher

Zuverlässige Messung unabhängig vom Medium

Wirtschaftlich

Bessere Siloausnutzung durch sichere Messung

Komfortabel

Einfacher Abgleich

Diesen Artikel exportieren

Als PDF herunterladenBeitrag teilen

Kommentare ({{comments.length}})

{{getCommentAuthor(comment, "Anonym")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}