Keramische Messzellen – korrosionsbeständig, robust, präzise

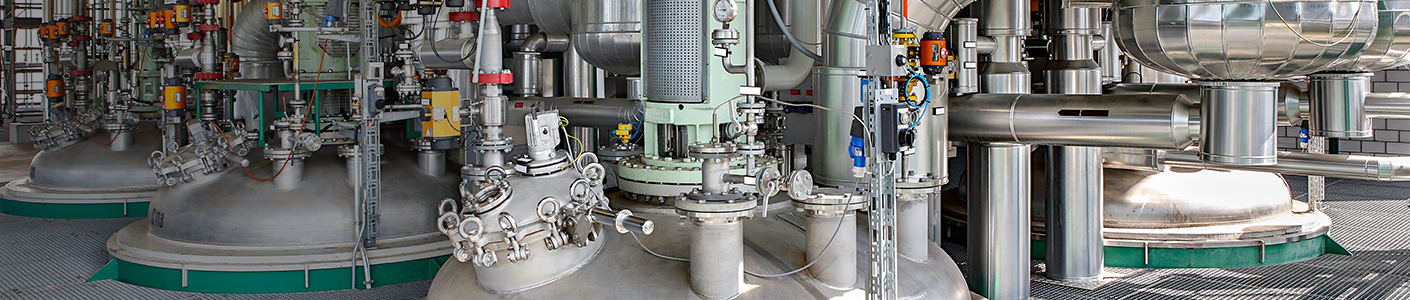

Druck ist einer der wichtigsten Parameter in den Prozessen der Chemiebranche. Schließlich lassen sich durch Druck- und Differenzdruckmessungen auch Füllstand, Volumenstrom oder der Zustand von Filtern ermitteln. Doch die Drucksensoren müssen gerade in der Chemie besonderen Anforderungen gerecht werden. Die VEGA-Geräte erfüllen diese Ansprüche – mit metallischen und vor allem mit keramischen Messzellen.

Metallische Messzelle: verlässliche Lösung

Drucksensoren aus Metall wie der VEGABAR 83 sorgen seit Jahrzehnten für Sicherheit und Zuverlässigkeit in chemischen Anlagen. Sie sind meist aus hochwertigem Edelstahl wie 316L oder anderen Legierungen gefertigt. So eignen sie sich bestens für den Einsatz unter rauen Bedingungen. Mit ihrer robusten Bauweise bestehen sie auch in Hochdruckanwendungen und bei extremen Temperaturen.

Keramische Messzelle: optimale Alternative

Eigene Entwicklung und Produktion

VEGA entwickelt und produziert die keramische Messzelle CERTEC® selbst – als einer der wenigen Hersteller weltweit. Sie ist die Basis der keramischen Drucksensoren. In einem komplexen Verfahren werden Membran und Grundkörper aus Aluminiumoxid-Keramik unter Reinraumbedingungen mit Goldpaste bedruckt und über ein Glaslot unter Hochtemperatur zur Messzelle verbunden.

Viele Vorteile für die Keramik

Das spricht neben der Korrosionsbeständigkeit noch für die keramische Messzelle:

- erstklassige Langzeitstabilität

- hohe Zuverlässigkeit

- herausragende Überlastfestigkeit

Sie ermöglicht präzise Messungen über einen langen Zeitraum hinweg. Immer wieder jedoch wird der keramischen Messzelle Skepsis entgegengebracht, dem Material unterstellt, bruchempfindlich zu sein. „Eine unberechtigte Sorge“, stellt Robin Müller, Produktmanager bei VEGA, klar. „Keramische Messzellen haben eine deutlich höhere Überlastfestigkeit als metallische Zellen. Während sich Metallmembranen bei sehr hoher Druckeinwirkung irreversibel verformen können, legt sich die Keramikmembran einfach am Grundkörper an und kehrt später wieder in ihre Ausgangsposition zurück.“

Trocken und robust

Das machen sich Planer und Betreiber auch dann zunutze, wenn es um die Messung aggressiver und toxischer Gase geht, denn dort spielt Sicherheit eine besonders große Rolle. Aber auch in Anwendungen mit Säuren und Laugen arbeitet VEGA beim VEGABAR 82 und 83 auf Wunsch mit hochbeständigen Materialien für Prozessanschlüsse und Messzelle – und außerdem mit einer „Second Line of Defense“. Die Messzelle ist dabei mit einer gasdichten Glasdurchführung von der Elektronik getrennt.

Temperaturschocks? Kein Problem!

Die Empfindlichkeit der keramischen Sensoren gegenüber Feuchtigkeit und Temperaturschocks – einst ein Nachteil im Vergleich zu metallischen Messzellen – ist längst kein Problem mehr. So wird einerseits die Prozesstemperatur gemessen, über die der Temperatureinfluss auf den Druck-Messwert ausgeglichen wird. Gleichzeitig ermittelt ein zweiter Temperatursensor in der Glasnaht hinter der Keramikmembran auch kleinste Temperaturänderungen. Ein in der Sensorelektronik installierter Algorithmus stellt sicher, dass Temperaturschocks kompensiert werden. „Die Werte aus dieser relativ empfindlichen Temperaturmessung stehen zudem als eigenes Signal zur Verfügung und können genutzt werden“, nennt Robin Müller eine weitere nützliche Funktion.

Geeignet für Wasserstoff

Besondere Herausforderungen für die Messtechnik bringt der Einsatz bei Anwendungen mit Vakuum oder Wasserstoff mit sich. Im Vakuum sinkt der Siedepunkt von Flüssigkeiten ab. Dadurch kann es vorkommen, dass das Öl in der metallischen Messzelle schon bei Temperaturen unter dem atmosphärischen Siedepunkt zu kochen beginnt. Bei Wasserstoff gibt es eine andere, jedoch nicht weniger große Hürde: Wasserstoffmoleküle können Metall durchdringen – auch die dünne Membrane einer metallischen Druckmesszelle. „Diffundiert Wasserstoff in und durch die Metallmembran, reagiert er mit dem Transmitteröl dahinter“, erklärt Robin Müller. Die entstehenden Wasserstoffablagerungen können zur dauerhaften Veränderung der Messleistung führen.

Neben der Diffusion ist auch die Versprödung des Materials im Zusammenhang mit Wasserstoff ein Thema. Nicht jedoch für die resistenten Materialen, die diffusionsdichten Anschlüsse und die Gold- sowie Gold-Rhodium-Beschichtungen, die VEGA für die Sensoren in Wasserstoffanwendungen nutzt. Wichtig sind dabei auch die trockenen Keramikmesszellen: „Selbst wenn Wasserstoff in die Messzelle gelangen würde, könnte er keinen Schaden anrichten“, sagt Robin Müller. Für die Wasserstoffproduktion durch Elektrolyse, die bei niedrigen Drücken arbeitet, „sind keramische Drucksensoren deshalb prädestiniert“.

Differenzdruckmessung leicht gemacht

Die Differenzdruckmessung liefert in Anwendungen der Chemie wichtige Daten für die Durchfluss-, Füllstand- und Behälterdruck-Messung. Mit ihr lässt sich beispielsweise

- der Füllstand in einem Behälter messen, der unter Druck steht

- der Durchfluss an Messblenden ermitteln

- ein Filter oder Wärmeübertrager überwachen

Was die keramische Messzelle von VEGA so stabil macht, zeigen Stefan und Tom in dieser Folge von VEGA Talk:

Wir benötigen Ihre ZustimmungDieser Inhalt wird von einem externen Anbieter bereitgestellt. Wenn Sie den Inhalt aktivieren, werden ggfs. personenbezogene Daten verarbeitet und Cookies gesetzt.Verwandte Branchen

Wasserstoff

Anwendungen

Produkte

Diesen Artikel exportieren

Als PDF herunterladenBeitrag teilen

Kommentare ({{comments.length}})

{{getCommentAuthor(comment, "Anonym")}} {{comment.timestamp | date : "dd.MM.yyyy HH:mm" }}

{{comment.comment}}